State-of-the-Art Prozessoptimierung mit Process Mining

Vermutlich haben Sie auch schon viel Zeit in die Prozessoptimierung investiert. Und vermutlich wissen Sie…

Blog

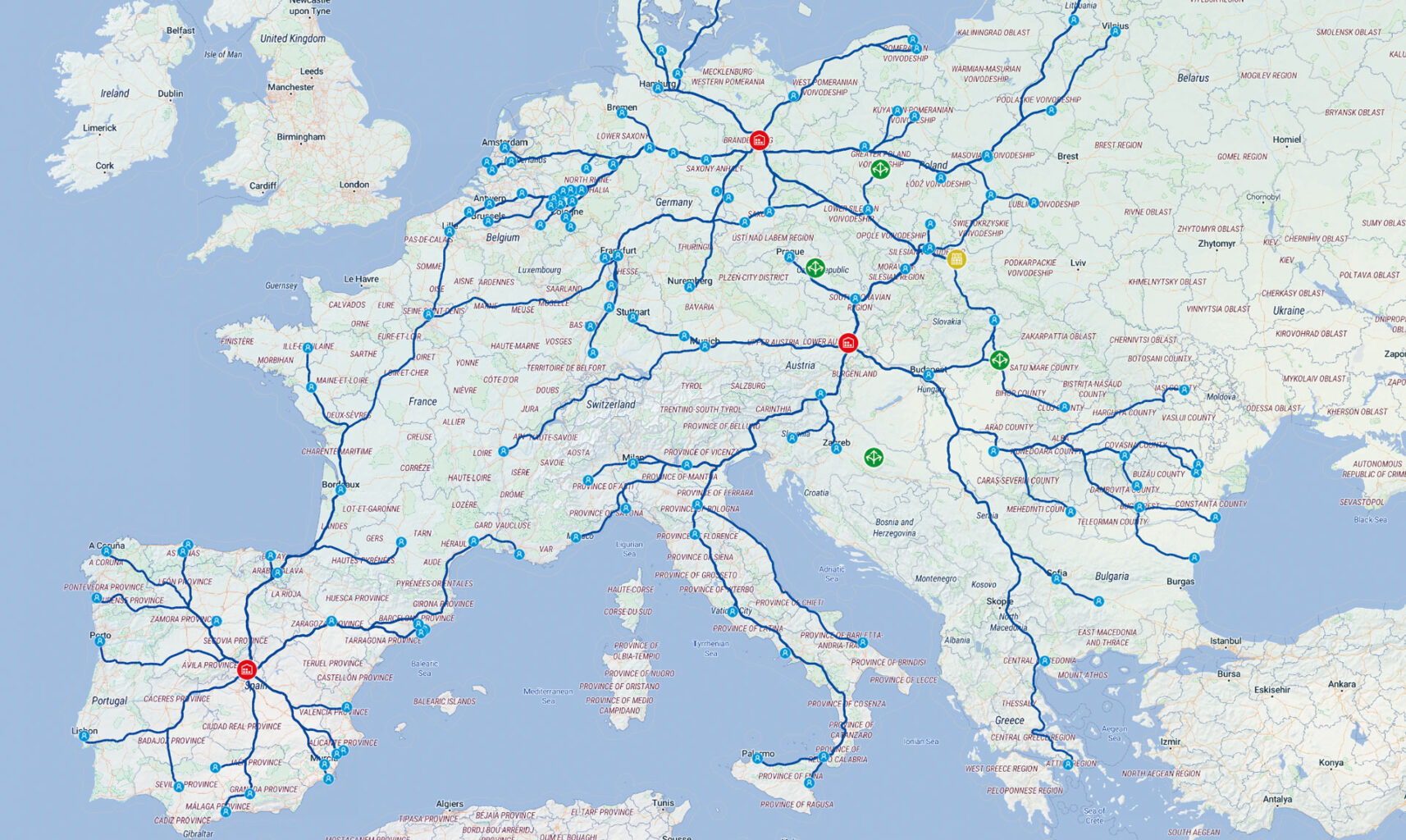

Die fortschreitende Digitalisierung von Lieferketten bringt neue Optimierungspotentiale mit sich. Die Nutzung eines Digital Twins ermöglicht Unternehmen, diese Potentiale in allen Unternehmensbereichen zu erschließen. Von Network Design über Planung bis zur Umsetzung: Aus einem Kompendium von 11 Use Cases beschreibe ich Ihnen im Folgenden fünf konkrete Anwendungsfälle.

Der Digital Twin ist in der industriellen Supply Chain angekommen. Wir zeigen Ihnen, wie vielfältig Einsatz und Nutzen des Digital Twin sind.

Dr.-Ing. Kai Philipp Bauer, Senior Manager Supply Chain Management

Der Digital Twin ist in der industriellen Supply Chain angekommen. Dieses Statement ist unser Fazit aus zahlreichen Beratungsprojekten und Marktbeobachtungen. Die Bedeutung der Technologie wird der aktuellen Gartner-Studie »Future of Supply Chain Technology« zufolge innerhalb der nächsten fünf Jahre weiter zunehmen und für vier von fünf Unternehmen erfolgsentscheidend sein.

Die Vorteile der Technologie in der strategischen Ausrichtung, der taktischen Planungen und der operativen Ausführung der Supply Chain sind für viele Anwender wettbewerbsentscheidend. Dennoch gibt es weiterhin eine Vielzahl an Unternehmen, welche das Potential dieser Technologie nicht oder kaum nutzen.

Für Beide haben wir ein Kompendium 11 industrielle Anwendungsfälle zusammengetragen. Sie zeigen, wie vielfältig Einsatz und Nutzen des Digital Twin in der Supply Chain sind. Um eine allgemeine Übertragbarkeit der Aussagen zu ermöglichen, haben wir ähnliche Einzelanwendungen zu allgemeinen Anwendungsfällen zusammengefasst und anhand der SCOR-Phasen sowie der relevanten Branchen geordnet. In management-gerechter Form gehen wir auf drei wichtige Fragen ein:

Die Anwendungsfälle bieten Einblick und Anregung zum Einsatz der Technologie im eigenen Unternehmen. Wenn Sie mehr über die Anwendungsfälle oder über den Nutzen des Digital Supply Chain Twin erfahren möchten, sprechen Sie uns gerne an.

Ein Unternehmen möchte seine Beschaffung und Bestände optimal-robust auf Materialverbräuche bzw. Kundenbedarf abstimmen. Dabei sollen das Inbound-Logistiknetzwerk und externe Risikofaktoren berücksichtigt werden.

Neben den Stammdaten zu Standorten und Materialien sind folgende spezifische Daten und Informationen für diesen Anwendungsfall erforderlich:

Das Unternehmen profitiert auf vielfache Weise:

Wenn die Kundennachfrage die Produktionskapazitäten eines Unternehmens temporär übersteigt, sind die optimale Produktionsplanung und Zuteilung der Produkte entscheidend für den Service Level und den Erfolg.

Branchen:

In einer Allokationsphase möchte ein Unternehmen gleichermaßen das Service Level halten und sein Ergebnis steigern. Dabei sollen Produktionskapazitäten so genutzt und zugeteilt werden, dass die Nachfrage möglichst umfassend und kosteneffizient bedient sowie Umsatz- und Deckungsbeitragspotentiale ausgewogen berücksichtigt werden.

Verschiedene Produktionspläne können entwickelt und miteinander verglichen werden, um auf operative wie strategische Herausforderung angemessen reagieren zu können.

Dr.-Ing Kai P. Bauer, Senior Manager Supply Chain Management

Neben den Stammdaten zu Standorten, Kunden und Produkten sind folgende spezifische Daten und Informationen für diesen Anwendungsfall erforderlich:

Das Unternehmen kann seine Produktionskapazität gewinnmaximierend einsetzen, ohne die Kontrolle über den Service Level zu verlieren. Zudem können verschiedene Produktionspläne entwickelt und miteinander verglichen werden, um auf operative wie strategische Herausforderungen im Laufe der Allokationsphase angemessen reagieren zu können.

In einer mehrstufigen Supply Chain müssen an verschiedenen Knotenpunkten Bestände vorgehalten werden, um die verschiedenen internen und externen Einflussfaktoren auszugleichen. Ein Digital Twin ist ein effizientes Werkzeug zur Entwicklung einer optimalen Bestandsstrategie.

Branchen:

Ein Unternehmen strebt das Ziel an, die Bestände in seinem mehrstufigen Wertschöpfungsnetzwerk bezüglich Service und Profit Level optimal zu wählen. Dabei sollen Lieferprobleme, Produktionsengpässe, Bedarfsschwankungen, unvorhergesehene Ereignisse sowie nicht harmonisierte Prozesse innerhalb gegebener Grenzen ausgeglichen und Strategien für spezifische Situationen entwickelt werden.

Das Unternehmen erhält Transparenz über die Wirksamkeit seiner Bestände.

Dr.-Ing Kai P. Bauer, Senior Manager Supply Chain Management

Neben den Stammdaten zu Standorten, Kunden und Produkten sind folgende spezifische Daten und Informationen für diesen Anwendungsfall erforderlich:

Das Unternehmen erhält Transparenz über die Wirksamkeit seiner Bestände hinsichtlich Service und Profit Level. Auf dieser Basis kann eine optimale Bestandsstrategie entwickelt und laufend angepasst werden, welche die individuellen Ziele des Unternehmens bestmöglich erfüllt.

Ein Digital Twin kann auch eingesetzt werden, um optimale Investitionsentscheidungen für Produktionsfaktoren zu treffen. Dabei wird das umgebende Wertschöpfungsnetzwerk in die Entscheidung einbezogen.

Branchen:

Ein Unternehmen betreibt eine Serienproduktion in einem mehrstufigen Wertschöpfungsnetzwerk. Es möchte wirtschaftlich begründete Entscheidungen zur Allokation von Produktionsfaktoren (z. B. Maschinen, Anlagen, Mitarbeitende etc.) treffen, um seinen Profit unter der Voraussetzung eines marktkonformen Service Levels zu maximieren.

Neben den Stammdaten zu Standorten, Kunden und Produkten sind folgende spezifische Daten und Informationen für diesen Anwendungsfall erforderlich:

Das Unternehmen kann eine regelmäßige Bewertung des Wertschöpfungsnetzwerkes vornehmen und dabei wirtschaftlich und operativ fundierte Entscheidungen zu Ressourcenallokation in Reaktion auf wechselnde Marktanforderungen treffen.

Senior Manager Supply Chain Management

Sie möchten einen Digital Twin in Ihrem Unternehmen einführen oder weiterentwickeln? Senden Sie mir Ihre Nachricht und ich werde mich umgehend bei Ihnen melden.

In diesem Anwendungsfall wird eine klassische Prozesssimulation mit dem Digital Twin der Supply Chain kombiniert. Dabei wird ein besonderer Fokus auf die Prozessindustrie gelegt.

Branchen:

Das Unternehmen kann seine kontinuierliche Produktion auf Lieferanten und Kunden einstellen.

Dr.-Ing Kai P. Bauer, Senior Manager Supply Chain Management

Ein Unternehmen der Prozessindustrie möchte die Losgrößenplanung seiner kontinuierlichen Produktion auf die Erfordernisse der diskontinuierlichen Supply Chain in Beschaffung und Distribution anpassen.

Neben den Stammdaten zu Standorten und Produkten sind folgende spezifische Daten und Informationen für diesen Anwendungsfall erforderlich:

Das Unternehmen kann seine kontinuierliche Produktion hinsichtlich Auslastung und Nutzungsgrad der Ausgangsprodukte kostenoptimal auf Lieferanten und Kunden einstellen.

Der Digital Twin ist in der industriellen Supply Chain angekommen. Die dargestellten Anwendungsfälle belegen, wie vielfältig die Einsatzmöglichkeiten der Technologie dabei sind. Die Schwerpunkte liegen aktuell auf den Make- und Deliver-Prozessen. Gleichzeitig stellen sie lediglich einen Ausschnitt des Einsatzspektrums dar. Zahlreiche Unternehmen haben zudem begriffen, dass sich der Nutzen des Digital Twin insbesondere dann entfaltet, wenn er regelmäßig aktualisiert und fortlaufend zur Entscheidungsfindung auf operativer, taktischer und strategischer Ebene genutzt wird. Wenn Sie dieser Artikel interessiert hat, dann laden Sie sich unsere Whitepaper mit 6 weiteren Use Cases runter. Weiterführende Informationen zum Digital Twin in den Operations finden Sie hier.

Senior Manager, Hamburg

Kai Philipp Bauer studierte Maschinenbau mit Schwerpunkt Produktionstechnik und ist seit über zehn Jahren in der Beratung tätig. Er berät seine Klienten insbesondere in Fragen der Strategieentwicklung, des Operations Managements und der digitalen Transformation.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen