Fahrerlose und autonome Transportsysteme

Fahrerlose Transportsysteme (FTS) oder Automated Guided Vehicles (AGV) sind seit vielen Jahren auf dem Markt.…

Blog

Haben Sie Probleme, Ihre Produktqualität sicherzustellen? Müssen Sie viele Nacharbeiten durchführen, die Ihre Produktion verzögern und hohe Kosten verursachen? Dann ist es an der Zeit Ihre Qualitätsplanung zu optimieren. Der Control Plan oder Prozesslenkungsplan ist ein Werkzeug der Qualitätsvorausplanung und hilft Ihnen dabei, sowohl Ihre bestehenden Prozesse zu optimieren als auch neue Prozesse sinnvoll zu planen. In diesem Beitrag erklären wir Ihnen die Funktionsweise des Control Plans und zeigen, welche Vorteile Sie sich dadurch verschaffen können.

Eine optimale Qualitätsplanung spart Ihnen Kosten und steigert die Zufriedenheit Ihrer Kunden – Sie profitieren also mehrfach!

Mark Smoliar, Senior Berater

Eine hohe Produktqualität sichert die Funktionsweise Ihrer Produkte und steigert die Kundenzufriedenheit. Deshalb sollten Sie das Thema Qualitätsplanung nicht vernachlässigen. Eine gängige Methode ist die Qualitätsvorausplanung oder kurz APQP (Advanced Product Quality Planning). Die APQP Methode beschreibt ein ganzheitliches Verfahren zur Sicherstellung der Produktqualität während der Fertigung und wird vornehmlich zur Strukturierung eines Produktentstehungsprojekts verwendet. Der Control Plan ist ein Werkzeug der APQP Methode, kann aber auch eigenständig benutzt werden und liefert Ihnen auch für bereits bestehende Produkte wertvolle Erkenntnisse. Wir zeigen Ihnen, wie Sie den Control Plan für Ihre Produktion einsetzen können und was es dabei zu beachten gilt.

Die APQP Methode kommt aus der Automobilindustrie und ist hier der vorherrschende Standard. Definiert wurde er von der AIAG (Automotive Industry Action Group). In der Luftfahrt hat sich eine leicht abgewandelte Version von der IAQG (International Aerospace Quality Group) etabliert, die die Besonderheiten dieser Branche berücksichtigt. Auch in anderen Branchen kommt die Methode zum Einsatz, beispielsweise in der Metallverarbeitung oder der Elektrotechnik, wobei die Verbreitung hier nicht so flächendeckend ist. APQP ist überall dort sinnvoll, wo komplexe Fertigungsprozesse auf hohe Qualitätsansprüche treffen. Die Methode definiert 5 Phasen mit unterschiedlichen Aktivitäten, wobei die Erstellung des Control Plans eine solche Aktivität darstellt.

Der Control Plan hilft bei der Planung der Fertigungsprozesse unter Berücksichtigung der späteren Produktqualität.

Mark Smoliar, Senior Berater

Der Control Plan oder auch Prozesslenkungsplan ist ein zentrales Dokument der Qualitätsvorausplanung. Er beinhaltet alle Produktkennwerte und Prozessparameter, die sich auf die Produktqualität auswirken und definiert unter anderem, wie die entsprechenden Kennwerte überprüft werden und das Vorgehen im Falle einer Abweichung. Der Nutzen liegt darin, diese Erkenntnisse in die Fertigungsplanung einfließen zu lassen und die Fertigungsprozesse unter dem Aspekt der späteren Produktqualität zu optimieren.

APQP erfordert einiges an Ressourcen und setzt gewisse Organisationsstrukturen voraus. Daher kommt die Methode vor allem bei großen OEMs und deren Zulieferern zum Einsatz. Es besteht aber auch die Möglichkeit, den Control Plan eigenständig zu verwenden. Das ergibt Sinn, wenn sie Produkte herstellen, die eine komplexe Fertigung aufweisen. Damit können Sie mit wenig Aufwand bestehende Fertigungsprozesse optimieren und zukünftige besser planen. Ich zeige Ihnen, wie und womit Sie Ihre ersten Control Plans erstellen und welche Vorteile sich für Sie dadurch ergeben.

Der Control Plan ist ein bereichsübergreifendes Dokument, daher sollte ein multifunktionales Team (MFT) an der Erarbeitung beteiligt sein. Folgende Zusammensetzung hat sich bewährt: Arbeitsvorbereitung, Qualitätsplanung, Konstruktion und Prüfer. Hier ist vor allem das Erfahrungswissen der beteiligten Personen von Bedeutung.

Das Wichtigste bei der Erstellung des Control Plans ist die bereichsübergreifende Kommunikation und der Austausch von Erfahrungswissen.

Mark Smoliar, Senior Berater

Der primäre Input für den Control Plan kommt aus den folgenden Quellen:

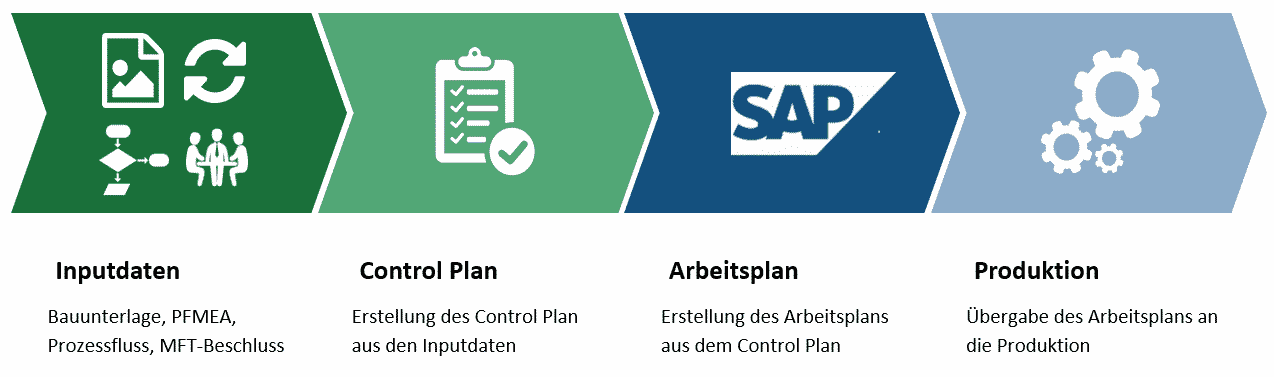

Befolgen Sie diesen Ablauf, um schnell und effizient Ihre ersten Control Plans zu erstellen:

Für die Erstellung des Control Plans gibt es mehrere Möglichkeiten. Die einfachste Variante ist die Verwendung eines Excel Templates. Hierzu können Sie Control Plan Vorlage verwenden und sie gegebenenfalls noch an die eigenen Bedürfnisse anpassen.

Weiterhin gibt es auch spezielle Softwarelösungen, die sich auf die Erstellung und Verwaltung von Control Plans spezialisiert haben. Häufiger sind diese als ein Modul innerhalb eines CAQ-Programms (Computer-aided quality) zu finden, so z.B. bei Lösungen der Firmen Babtec, PLATO oder Relyence.

Falls Sie mit SAP arbeiten, so gibt es auch hier ein entsprechendes Modul, welches die Verwaltung von Control Plans ermöglicht. Hierbei profitieren Sie vor allem auch von der direkten Integration mit dem ERP-System und haben alles aus einer Hand.

Mit einem Excel-Template können Sie schnell und einfach eigene Control Plans erstellen, ohne viel Zeit und Geld in die Implementierung einer Softwarelösung zu stecken.

Mark Smoliar, Senior Berater

Welche Lösung für Sie am sinnvollsten ist, hängt davon ab, wie tief Sie sich mit dem Thema APQP auseinandersetzen wollen. Vor allem die Softwarelösungen ergeben aufgrund der benötigten Investitionen und Ressourcen zur Implementierung nur dann Sinn, wenn Sie Ihre gesamte Fertigung nach dem Prozess ausrichten wollen. Die Excel Templates sind dagegen einfach in der Handhabung und eignen sich hervorragend, um das Konzept auszuprobieren oder nur für einzelne Produkte anzuwenden, bei denen die Qualität eine entscheidende Rolle spielt.

Im weiteren Verlauf zeige ich Ihnen, wie Sie mit der Excel-Vorlage arbeiten und welche Erkenntnisse Sie daraus ziehen können.

Senior Berater

Haben Sie noch Fragen oder Anmerkungen zum Artikel oder möchten wissen, wie sie Control Plans bei sich etablieren können? Dann kontaktieren Sie mich gerne.

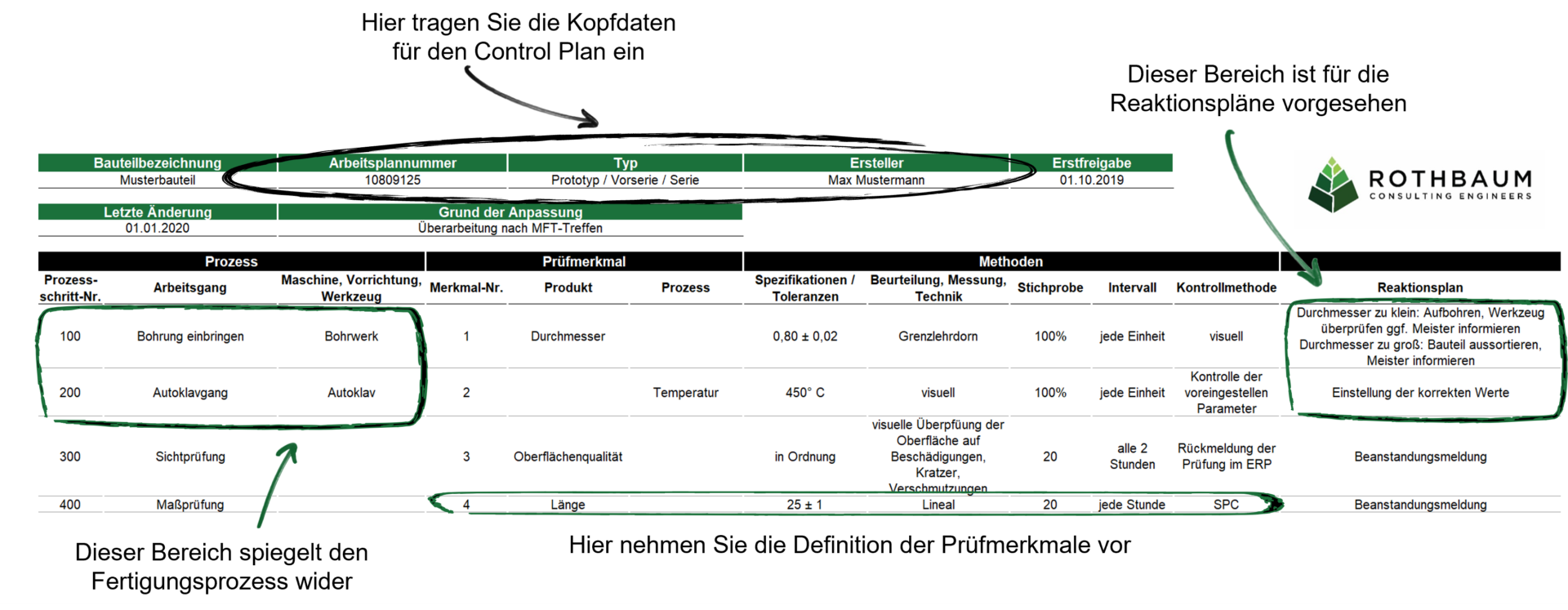

Der Control Plan ist tabellarisch aufgebaut. Pro Zeile wird ein Prozessschritt abgebildet, wobei nur die Prozessschritte mit Auswirkungen auf die Qualität von Bedeutung sind, während die Spalten die Inhalte des Control Plans enthalten.

Die erforderlichen Spalten sind:

Eine ausführliche Erklärung der einzelnen Spalten können Sie der Vorlage entnehmen. Weitere Spalten können bei Bedarf ergänzt werden, denkbar wären hier auch Referenzdokumente, benötige Prüferqualifikation oder die Art der Prüferfassung.

Der Control Plan sollte die Produktstruktur widerspiegeln, daher benötigen Sie einzelne Control Plans sowohl für alle Einzelteile als auch für die Montageaufträge. Die einzelnen Control Plans sollten sich in ihrem Aufbau an der Struktur des Fertigungsauftrags orientieren. Idealerweise verwenden Sie dieselben Prozessschrittnummern, die Sie auch in Ihren Fertigungsaufträgen innerhalb Ihres ERP Systems einsetzen.

Der Control Plan beinhaltet alle Produktkennwerte und Prozessparameter, die sich auf die Produktqualität auswirken.

Mark Smoliar, Senior Berater

Die wesentliche Funktion des Control Plans ist es, eine Übersicht über alle Qualitätsvorgaben eines Produkts bereitzustellen. Im Falle einer Produkt-Neueinführung wird der Control Plan vor dem Fertigungsbeginn erstellt und liefert den Input für den Aufbau des Fertigungsauftrags. Doch auch für bereits bestehende Produkte kann es sinnvoll sein, im Nachhinein Control Plans anzulegen.

Die ersten Control Plans sind schnell erstellt, doch welchen Nutzen bringen sie Ihnen? Primär liegt der Nutzen des Control Plans darin, dass er die beteiligten Bereich dazu anstiftet, frühzeitig miteinander zu kommunizieren und den Fertigungsprozess im Voraus zu planen. So werden mögliche Fehler vermieden, ehe sie überhaupt entstehen können. Das Dokument an sich gilt dabei vor allem als Nachweis der getroffenen Entscheidungen und als Referenzquelle für mögliche Rückfragen.

Einen entscheidenden Nutzen bringt jedoch die Definition von Reaktionsplänen innerhalb des Control Plans. Ein Reaktionsplan beschreibt, welche Tätigkeiten durchzuführen sind, wenn der untersuchte Produkt- oder Prozessparameter nicht seinen Vorgaben entspricht. Diese sind vor allem bei den Zwischenkontrollen während der Fertigung sinnvoll, da hier noch aktiv in den Prozess eingegriffen werden kann.

Der Reaktionsplan beschreibt das Vorgehen, was im Falle einer Nichteinhaltung des Parameters zu verfolgen ist und bringt Ihnen den entscheidenden Vorteil.

Mark Smoliar, Senior Berater

Dazu ein Beispiel: Stellen Sie sich vor, Sie müssen Bohrungen in ein Bauteil einbringen, die für die Montage relevant sind. Lassen Sie den Werker die Bohrungen direkt im Anschluss kontrollieren. Im Falle einer zu kleinen Bohrung wäre der Reaktionsplan das Aufbohren der Bohrung und die Untersuchung und möglicher Austausch des Bohrers, denn ggf. ist das Werkzeug abgenutzt. Bei einer zu großen Bohrung würde das Bauteil direkt aus dem Prozess herausgenommen werden. Sie sparen sich durch diese Vorgehensweise enorm viel Zeit und Kosten gegenüber dem Fall, dass dieser Fehler erst in der Montage auffällt. Ebenfalls werden dadurch die Befugnisse des Werkers für einen möglichen Eingriff festgelegt, innerhalb derer er frei entscheiden kann. Gerade bei wiederkehrenden Fehlern erzeugen Sie so eine Systematik.

Vor diesem Hintergrund kann es auch sinnvoll sein, Control Plans für bereits bestehende Produkte anzuwenden, vor allem, wenn dort immer wieder dieselben Qualitätsmängel festgestellt werden. Sie können auf diese Weise einfache Gegenmaßnahmen in den bestehenden Prozess einbauen, um den Problemen entgegenzuwirken.

Um Ihre bestehenden Fertigungsprozesse mit Hilfe des Control Plans zu optimieren, gehen Sie wie folgt vor:

Besprechen Sie Ihre Verbesserungsmaßnahmen und deren Wirkung in einem regelmäßigen MFT-Treffen.

Mark Smoliar, Senior Berater

Control Plans sind ein wirkungsvolles Werkzeug der Qualitätsvorausplanung, die Ihnen dabei helfen, Ihre Fertigungsprozesse zu planen und zu optimieren. Mit den hier vorgestellten Erklärungen und Tipps und unserer Vorlage können Sie sofort loslegen, die Qualität Ihrer Produkte zu verbessern und sparen dabei langfristig auch Zeit und Geld!

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen