Zentraler Wareneingang: Logistikprozesse wirtschaftlich strukturieren

Ihr Wareneingang hat als Schnittstelle zwischen Außenwelt und Ihrem Unternehmen erheblichen Einfluss auf Kosten, Qualität,…

BLOG

Konzepte zur Fabrikplanung beginnen in der Regel mit der Ermittlung von Bedarfen und vorhandenen Flächen. Normalerweise ist die ebenerdige Anordnung von Funktionsbereichen die bevorzugte Variante. Die Vorteile liegen klar auf der Hand mit einfachen und kürzeren Transportwegen zwischen Produktions- und Lagerbereichen, die Vermeidung von Etagenübergängen im Materialfluss und geringere Anforderungen an das Fabrikgebäude. Eine Grundregel der Fabrikplanung besagt, dass die Kosten für vertikale Transporte im Vergleich zu horizontalen Transporten um den Faktor 10 steigen. Zunehmend sind produzierende Unternehmen jedoch mit Herausforderungen konfrontiert, welche die Vorteile einer ebenerdigen Fabrik überwiegen, wie Standortgebundenheit, Nachhaltigkeit, Platzangebot, Fachkräftemangel und Gesamtkostenbetrachtungen.

Der Platzmangel zwingt Fabrikplaner zum Umdenken. Für die Berücksichtigung der heutigen Anforderungen an eine Fabrik sind also neue innovative Konzepte in Betracht zu ziehen. Das Konzept der vertikalen Fabrik ist die Lösung für hochmoderne und ressourceneffiziente Produktionsgebäude.

Steffen Winterhoff, Senior Berater

Eine vertikale Fabrik, auch vertikale Produktion bezeichnet, ist ein Ansatz in der Fertigung, bei dem verschiedene Produktionsstufen und Produktionsprozesse unter einem Dach auf mehreren Etagen zusammengeführt werden. Materialflüsse zwischen Produktionsbereichen auf unterschiedlichen Ebenen werden durch Vertikalisierungselemente gewährleistet.

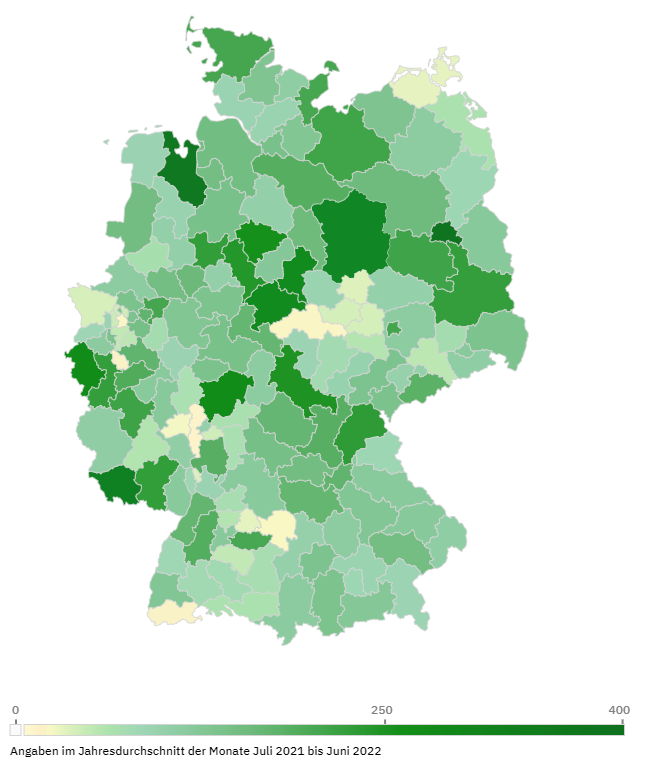

Der Mangel an geeigneten Industrieflächen nimmt immer stärker zu und stellt den Mittelstand vor neue Herausforderungen.

Jessica Schlund, Beraterin

Die Gründe für die Realisierung einer vertikalen Fabrik sind vielseitig. Im Folgenden gehen wir auf die Punkte Platzangebot, Kosten, Standortverbundenheit, urbanes Leben und Nachhaltigkeit ein.

Zusätzliche Flächenbedarfe von Unternehmen führen vor allem in stadtnahen und städtischen Regionen zu Herausforderungen. Denn Platzangebot und verfügbare Grundstücke sind oft stark begrenzt. Die zur Realisierung einer ebenerdigen Fabrik benötigten großen Grundstücksflächen sind somit nur noch in ländlichen Regionen oder im Ausland verfügbar. Ist sowohl eine Verlagerung des Standorts nicht gewünscht als auch eine Expansion der bestehenden Fläche nicht möglich, kann eine Vertikalisierung eine gute Lösung darstellen. Vertikale Fabriken nutzen den verfügbaren Raum optimal aus, indem sie in die Höhe bauen. Dies ermöglicht es, somit auf einem begrenzten Grundstück mehr Nutzfläche zu schaffen.

Besonders in Hochlohnländern und in stadtnahen und städtischen Gebieten steigen Grundstückspreise kontinuierlich an. Die Nachfrage nach ebenerdigen Fabriken hat dazu geführt, dass geeignete Flächen knapp und teuer geworden sind. Der vertikale Fabrikbau kann eine kosteneffiziente Lösung bieten, indem er die vorhandenen Grundstücksflächen optimal nutzt und auf begrenztem Raum eine höhere Produktionskapazität schafft. Zudem kann er dazu beitragen, Infrastrukturkosten zu senken, da zum Beispiel weniger Grundfläche benötigt wird, was den Bedarf an Straßenbau, Energieversorgung und anderen infrastrukturellen Maßnahmen betrifft. Auch im Zusammenhang mit der Wettbewerbsfähigkeit kann eine Vertikalisierung Vorteile bringen. Durch die Einsparung von Kosten im Zusammenhang mit Grundstücksakquisition und -nutzung können Unternehmen wettbewerbsfähig bleiben, da sie potenziell niedrigere Produktionskosten haben.

Viele Unternehmen sind stark von ihrem Produktionsstandort abhängig. Hierfür gibt es unterschiedliche Gründe:

Der Trend zur verdichteten urbanen Arealplanung bringt Arbeit, Freizeit und Leben näher zusammen. Es entstehen auf dem gleichen Gebiet neben Betriebsstätten auch Wohnraum, Restaurants, Parks, Sporteinrichtungen und Einkaufszentren. Somit steht Mitarbeitenden ein ansprechendes Umfeld zur Verfügung, um Pausen und auch den Feierabend mit Spaziergängen im Park, einem kurzen Einkauf oder Sportangeboten zu gestalten. Die Attraktivität eines Arbeitgebers in stadtnahen und städtischen Gebieten ist somit hoch und fördert die Motivation und Bindung der Mitarbeitenden.

Auch der Begriff der Nachhaltigkeit hat im Zusammenhang mit vertikalem Fabrikbau eine große Bedeutung. Vertikale Fabriken nutzen den vorhandenen Raum effizient. Durch den Bau in die Höhe ist weniger Grundfläche erforderlich, was zur Begrenzung der Ausdehnung von Industriegebieten beiträgt, und wertvolle Flächen schont. Zudem wird weniger Fläche versiegelt und es können im Ausgleich eingesparte Flächen beispielsweise als Grünanlage angelegt werden. Auch das Thema Energieeffizienz ist nicht zu unterschätzen. Durch die kompakte Bauweise von vertikalen Fabriken kann eine bessere Wärme- und Kälteisolierung erreicht werden. Somit kann der Energieverbrauch nicht nur durch energieeffiziente Technologien reduziert werden. Durch die vertikale Ausrichtung der Fabrik können verschiedene Produktionsstufen und Arbeitsbereiche räumlich näher zusammengebracht werden.

Dies kann durch strategisch gut platzierte Vertikalisierungselemente (z. B. Hochregallager, Liftsysteme oder intelligente Materialflusssysteme) zu einer deutlichen Reduktion der Wege für Mitarbeitende, Rohstoffe und Produkte führen. In urbanen Umgebungen haben die Mitarbeitenden zudem die Möglichkeit, den öffentlichen Nahverkehr zu nutzen, um ihre Arbeitsstätte aufzusuchen. Somit üben sie eine weitreichende nachhaltige Wirkung auf Umwelt und Gesellschaft aus und tragen zur Reduktion von Emissionen, der Ressourcenschonung, Verkehrsreduktion, Lärmminderung und Platzersparnissen bei.

Wir müssen uns heute mit völlig anderen Herausforderungen bei der Planung von Fabriken auseinandersetzten als in der Vergangenheit.

Steffen Winterhoff, Senior Berater

Die Beurteilung, wann und unter welchen Bedingungen eine vertikale oder horizontale Fabrik sinnvoll ist, hängt von den individuellen Rahmenbedingungen des jeweiligen Unternehmens ab. Unternehmen, die aus ihrer Tradition heraus stark an einen Standort gebunden sind und eine hohe soziale Verantwortung mit der Standorttreue verbinden, müssen Verlagerungen von Fabriken ausschließen. Je nach Komplexität der Produkte und der Fertigungsverfahren bringt der Fachkräftemangel Unternehmen ebenfalls unter Zugzwang. High Potentials haben hohe Ansprüche an ihren Arbeitsplatz. Das schließt auch das urbane Umfeld von Arbeitsplätzen und Produktionsstandorten mit ein. Lange Arbeitswege ohne nahegelegene Versorgungseinrichtungen für Kinder sowie Freizeit-, Kultur- und Mobilitätsangebote werden zunehmend unattraktiver. Das spiegelt sich auch bei der Betrachtung vom Fachkräftemangel in Bezug auf Regionen wider.

Die erhöhten Kosten für das Konzept der vertikalen Fabrik werden gegen die sich ergebenen Vorteile abgewogen. Der Betrachtungszeitraum für diese Abwägung muss jedoch 30 Jahre und mehr betragen, da dies der Lebenszeit einer Fabrik entspricht.

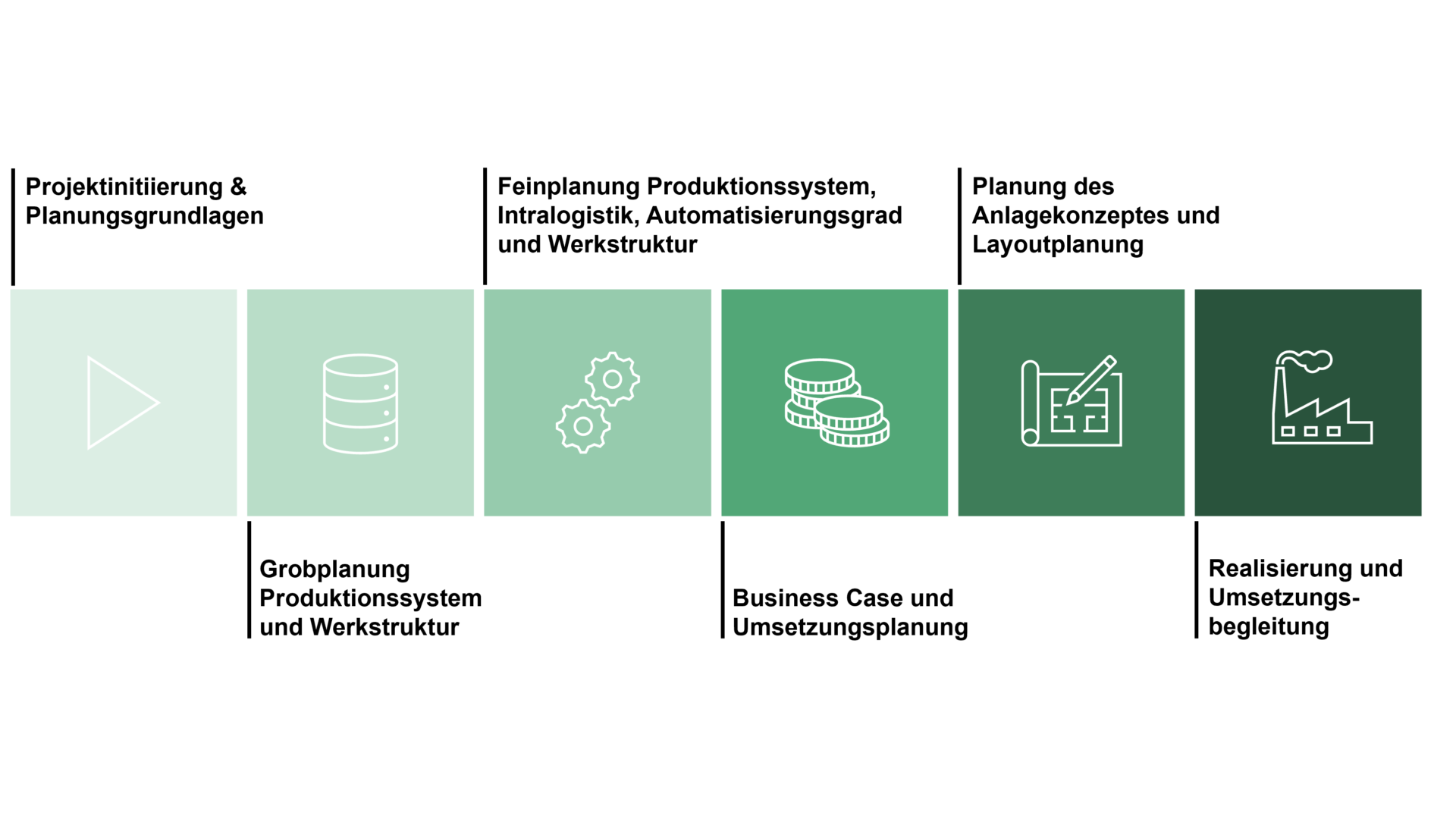

Die Vorgehensweise zur Konzeptionierung einer vertikalen Fabrik strukturieren wir bei Rothbaum anhand eines 6-Phasen-Plans. Dieser setzt sich aus nachfolgenden Schritten zusammen:

Die Einbindung der Geschäftsleitung bzw. der Entscheidungsträger ist hier entscheidend, um Ziele und Randbedingungen festzulegen und konkrete Vorbereitung des Projekts zu treffen. Es erfolgt eine umfangreiche Zusammenstellung aller relevanten Planungsdaten sowie der Ist-Prozesse in Produktion und Logistik.

Auf Grundlage der zusammengestellten Planungsunterlagen erfolgt die Entwicklung des optimalen Wertstroms und der Fertigungsprinzipien. Zusätzlich wird die notwendige Intralogistik in Verbindung mit dem Automatisierungsgrad entwickelt. Durch eine Flächendimensionierung werden verschiedene Werksstrukturkonzepte mit den dazugehörigen Materialflussoptimierungen erarbeitet. Nach der Auswahl für ein Grobkonzept durch den Kunden findet der Übergang zur Feinkonzeptionierung statt.

Es erfolgt die ideale Gestaltung von Produktionslinien und Arbeitsplätzen sowie die Konzeption der Produktionssteuerung für optimale Transparenz, Durchlaufzeiten und Bestände. Mit der Gestaltung des innerbetrieblichen Transports werden auch Lagerstätten geplant, und ein Konzept zur optimalen Verladung im Gesamtkontext der Werkstruktur erarbeitet. Ein Katalog wirtschaftlicher Automatisierungstechnologien ist Teil eines Lösungsansatzes für die Werkstrukturplanung. Die Layoutplanung der einzelnen Umsetzungsstufen, 3D-Visualisierung und ein detailliertes Raum- und Anlagenbuch dient als Grundlage für die Architekturplanung.

Zu diesem Zeitpunkt des Projektes können anhand des erarbeiteten Business Cases erste Kennzahlen wie der Return-on-Invest berechnet werden, die in der Regel wichtig für die Entscheider im Projekt sind. Zusätzlich erfolgt die Entwicklung eines detaillierten Zeitplans mit allen notwendigen Umsetzungsaktivitäten.

Aus der Vorarbeit des Produktionssystems und der Werkstruktur kann die detaillierte Planung von Anlagenkonzepten und Detaillayouts erfolgen. Dabei sind alle zukünftigen Maschinen, Anlagen, Verkehrswege und Lagersysteme enthalten. Durch eine 3D Modellierung entsteht für den Kunden ein klares Bild der zukünftigen Fabrikumgebung. Je nach Projekt werden in dieser Phase auch Ausschreibungsunterlagen erstellt und Anlagenlieferanten mit einbezogen.

Durch grundlegend geänderte Prozesse in einer Fabrik ist in diesem Zuge auch eine Anpassung von Organisationsstrukturen zu prüfen. Insbesondere die vertikale Anordnung von Fertigungsbereichen macht eine organisatorische Anpassung erforderlich.

Der Übergang zur Realisierung und Umsetzung ist vielen Einflüssen ausgesetzt. Eine Begleitung von Wissensträgern aus der Planungsphase ist unabdingbar. Bei notwendigen Anpassungen des Planungsstandes können durch schnelle und durchdachte Änderungen Verzögerungen im Gesamtprojekt reduziert oder vermieden werden.

Das Konzept der vertikalen Fabrik kann viele Herausforderungen der heutigen Zeit bewältigen und wird zukünftig immer mehr Anwendung finden. Wann und in welchem Umfeld die Lösung sinnvoll anwendbar ist, kann jedoch nur anhand einer detaillierten Analyse erfolgen. Die aufgeführten Vor- und Nachteile, die eine Vertikalisierung einer Fabrik mit sich bringen, gilt es anhand der kundenspezifischen Rahmenbedingungen zu prüfen.

Wenn Sie herausfinden wollen, ob das Konzept einer vertikalen Fabrik die richtige Lösung ist, sprechen Sie uns an.

Jessica Schlund, Beraterin und Steffen Winterhoff, Senior Berater

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen