Systemtransformation mit Process Mining

In der heutigen Welt müssen Unternehmen mit der Zeit mitgehen und sich stetig optimieren, um…

Blog

Künstliche Intelligenz, autonome Produktion, intelligente Fabrik: Verlieren Sie teils den Überblick in der Flut der Buzzwords und Trends? Wir fassen ausgewählte und aktuelle digitale Trends für Operational Excellence zusammen und skizzieren Einsatzmöglichkeiten.

Ist Ihre Produktion oder Logistik „exzellent“? Gerade im Hochlohnland Deutschland sind Effizienz und Effektivitätsverbesserungen entscheidende Wettbewerbsfaktoren. Prüfen Sie deshalb kontinuierlich den Einsatz neuester Tools, um einen Vorteil gegenüber Ihren Wettbewerbern zu schaffen. Aber: Nicht jeder Trend ist sinnvoll und es kann sowohl kräftezehrend als auch unwirtschaftlich sein, die Position des „First Mover“ einzunehmen.

Im Allgemeinen sollte Operational Excellence immer dem Kundennutzen dienen. Versetzen Sie sich also stets in Ihren Kunden. Dabei kann es sich sowohl um einen internen (z. B. andere Abteilung im Unternehmen) als auch externen Kunden handeln. Wenn Sie sich zunächst auf Ihre Kernprozesse fokussieren und Operational Excellence als kontinuierliche Verbesserung (analog Six Sigma und Lean Thinking) sehen, machen Sie schon sehr viel richtig.

In folgende Trends für Operational Excellence gebe ich Ihnen in diesem Artikel einen Einblick:

Sie müssen nicht alle Begriffe erklären können. Es ist ausreichend, wenn Sie den Überblick behalten und für Ihre Operations die wichtigen Trends identifizieren und deren Einsatz prüfen.

Philipp Kappus, Manager Produktion

Digitalisierung: Das Schlagwort schlechthin – doch was verbirgt sich eigentlich im Kontext der Operational Excellence wirklich darin? Unter Digitalisierung verstehen wir im Allgemeinen die Umwandlung des Analogen in digitale Formate und Systeme. Im Rahmen der Operational Excellence ist eine gute Datengrundlage der wichtigste Baustein. Denn: Wie möchten Sie die Kennzahlen messen und zum Kundennutzen verbessern, wenn Sie dafür notwendigen Daten nicht haben?

Von einem hohen Digitalisierungsgrad sprechen wir, wenn eine vollständig papierlose Operations realisiert wurde.

Philipp Kappus, Manager Produktion

Wir verstehen unter Digitalisierung in erster Linie die Einführung durchgängiger Informationssysteme, wie z.B. ERP-, MES- und WMS-Systeme. Ihr ERP-System sollte nicht nur allein auf die Finanzprozesse ausgelegt sein, sondern Sie in den wertschöpfenden Prozessen in Ihrer Operations unterstützen. Von einem hohen Digitalisierungsgrad sprechen wir, wenn eine vollständig papierlose Operations realisiert wurde – keine Information sollte außerhalb der (integrierten) Informationssysteme weitergeben und dokumentiert werden.

Wie Sie das richtige ERP-System für Ihr Unternehmen auswählen und worauf Sie achten müssen, erklärt Ihnen mein Kollege Philipp Carl in diesem Blogartikel. Das reine Sammeln der Daten hilft Ihnen noch nicht in Richtung operativer Excellenz. Sie sollten die Daten richtig nutzen und analysieren. Hierbei unterstützt Sie der Blogartikel zu Kennzahlen von meinem Kollegen Dominik Fackler.

Die künstliche oder artifizielle Intelligenz ist in den Medien, auf Kongressen und Messen omnipräsent. Laut einer Umfrage von Bitkom Research in Deutschland gehen 66% der Befragten davon aus, dass künstliche Intelligenz die Wettbewerbsfähigkeit der deutschen Wirtschaft stärken wird. Da der Begriff KI sehr weitläufig definiert wird, eine Vielzahl von Technologien beinhaltet und teilweise synonym mit Begrifflichkeiten wie Machine Learning, Deep Learning, Supervised Learning oder Neuronale Netze verwendet wird, folgt hier meine pragmatische Definition:

Künstliche Intelligenz verstehe ich als Versuch der Nachbildung bestimmter Entscheidungsstrukturen von Menschen. Sie bezieht sich (derzeit) immer genau auf ein bestimmtes Problem und kann z.B. bei automatisiertem Fahren, der Gesichtserkennung oder für die Wetterprognose eingesetzt werden. Im Endeffekt unterstützt oder entlastet KI den Menschen.

KI ist bereits in vielen Bereichen üblich und wird sich auch in der Operations zunehmend etablieren.

Philipp Kappus, Manager Produktion

Sinnvolle Anwendungsfälle von künstlicher Intelligenz in der Operations umfassen folgende Bereiche:

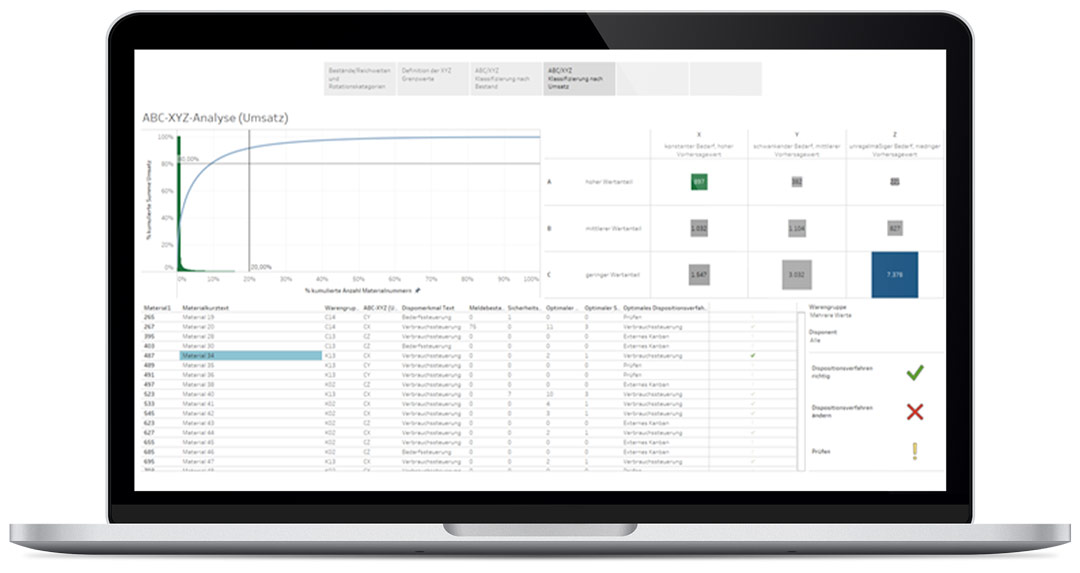

Operational Excellence erfordert es, die Messungen der wichtigsten Leistungskennzahlen zu optimieren. Diese Metriken können durch Algorithmen, maschinelles Lernen oder andere Anwendungen der künstlichen Intelligenz erfasst werden. Anstatt nur zu versuchen, die momentane Statistik zu verbessern, zielt die Operational Excellence auf nachhaltige Optimierungen ab.

Zur Veranschaulichung ein Beispiel für den Einsatz von künstlicher Intelligenz in der Supply Chain: Die Planung Ihrer Produktion ist zu ungenau, da die Lieferzeiten Ihrer Lieferanten schwanken. Mithilfe von KI-Technologie, wie zum Beispiel der Predictive Analytics können Sie kontinuierlich Ihre historischen Daten untersuchen, vergleichen und daraus Prognosen ableiten. Diese können Sie beispielsweise automatisch in den Stammdaten hinterlegen und somit für Ihre Planungstools nutzen. Ihr direkter Nutzen ist die kontinuierliche Verbesserung der Prognose und damit der Liefertreue gegenüber Ihrem Kunden.

Die meisten Hemmnisse für den Einsatz von KI lassen sich entkräften, indem der Einsatz von Standardsoftware geprüft wird: Durch eine geeignete Wahl von Standardsoftware lassen sich zum Beispiel hohe Investitionskosten vermeiden, während zugleich die Sicherheit Ihrer Daten und damit Anforderungen an den Datenschutz gewährleistet werden können.

Spätestens seit der Corona-Pandemie sind die Vorteile des cloudbasierten Arbeitens deutlich zu erkennen. Nehmen wir das Beispiel Microsoft Office 365:

Solche und viele weitere Argumente lassen sich auch bei anderen Lösungen in Ihrer Operations finden. Prüfen Sie die Sinnhaftigkeit bei jedem bestehenden und neuen System und lassen Sie sich die Optionen des Anbieters oder Implementierungsunternehmen der Software gut erklären.

Das stationäre Arbeiten entspricht in vielen Bereichen nicht mehr dem Stand der Technik.

Philipp Kappus, Manager Produktion

Im Gegensatz zur smarten bzw. intelligenten Fabrik existiert die nächste Evolutionsstufe – die vollkommen autonome Produktion – heute noch nicht. Was ist der aktuelle Stand der Technik in der Praxis?

Bis in die 90er Jahre wurden Produktionsstätten nur durch hohe personelle Ressourcen flexibilisiert. Zwar führten Maschinen einzelne standardisierte und vorgegebene Arbeitsschritte durch. Jedoch arbeiteten die Maschinen dabei eigenständig und unabhängig. Die Verknüpfung der Anlagen erfolgte durch Mitarbeitende, welche die Entscheidungen trafen und Arbeiten ausführten. In einer smarten Fabrik sind alle Maschinen und Anlagen über Schnittstellen miteinander vernetzt. Dies entspricht bei Neuanschaffungen mittlerweile dem Standard, kann aber auch für Altmaschinen mit einem langen Lebenszyklus nachgerüstet werden.

Für die Maschinenbediener und Mitarbeitenden in der Produktion war vor Industrie 4.0 teilweise eine sehr gute Ausbildung notwendig, da die Maschinen und Anlagen nur bedingt auf Bedienfreundlichkeit ausgelegt waren. Durch neue KI-Methoden, wie Bilderkennung und Sprachdialogsysteme passen sich Maschinen und Prozesse immer mehr an den Menschen an. Beispiele in der Logistik sind Systeme zur Unterstützung bei der Kommissionierung, wie Pick-by-Light oder Pick-by-Voice. Und in der Produktion findet man sie zum Beispiel in Sensoren zur Erkennung von Qualitätsproblemen wieder. Maschinen an den Menschen anzupassen, ist heute in vielen Fällen schon wirtschaftlich.

Solche und viele weitere Argumente lassen sich auch bei anderen Lösungen in Ihrer Operations finden. Prüfen Sie die Sinnhaftigkeit bei jedem bestehenden und neuen System und lassen Sie sich die Optionen des Anbieters oder Implementierungsunternehmen der Software gut erklären.

Maschinen an den Menschen anzupassen, ist heute in vielen Fällen schon wirtschaftlich.

Philipp Kappus, Manager Produktion

In der autonomen Produktion sind die einzelnen Maschinen und Arbeitsschritte, die prozesssicher produzieren können (durch kontinuierliche Sicherstellung von Qualität und Durchlaufzeit), so zusammengeschaltet, dass die Produkte sich je nach Bedarf den Weg durch die Produktion suchen können. Hierzu gilt es nicht nur, die Informationen zur richtigen Zeit an den Maschinen bereitzustellen, sondern auch die Produktion kontinuierlich zu simulieren. Jedoch bedeutet die autonome Produktion nicht automatisch, dass der Mensch ersetzt wird. Tatsächlich ist der Einsatz von Menschen für einzelne Arbeitsschritte trotzdem oft noch wirtschaftlicher. Bis heute existiert noch keine rein autonome Produktion. Durch die Einführung moderner MES-Systeme kann aber der erste Schritt dahin gemacht werden.

Die autonome Produktion existiert derzeit nur in der Theorie. Durch die Einführung moderner MES-Systeme kann aber der erste Schritt dahin gemacht werden.

Philipp Kappus, Manager Produktion

Noch einen Schritt weiter gehen dabei sogenannte cyber-physische Produktionssysteme, die in der Regel im Vergleich zu reinen, automatisierten Produktionssystemen höhere kognitive Fähigkeiten aufweisen. Diese ermöglichen die Analyse und Verbesserung der eigenständigen Fertigungsplanung. Gleichzeitig generieren solche Systeme dabei auch Wissen. Vor allem von der selbstständigen Steuerung dieser Systeme, aber auch von ihrem hohen Grad an Anpassungsfähigkeit können Sie profitieren. Auch bei cyber-physischen Produktionssystemen spielt die Einbindung von KI eine zentrale Rolle.

Bevor es zur Herstellung eines bestimmten Produktes durch ein cyber-physisches Produktionssystem kommt, wird häufig auf das Konzept des Digital Twins zurückgegriffen. Durch einen Abgleich mit diesem berechnet das System dynamisch und eigenständig die nötigen Parameter zur Herstellung des Produktes. Zuvor überprüft es auch generell die Realisierbarkeit des Produktes. Durch Machine Learning und die geeignete Wahl von intelligenter Sensorik kann auch hier der Produktionsprozess stetig optimiert werden. Ein wichtiges Merkmal ist auch, dass bei solchen Systemen Werkstücke oder Materialien mit Sensorik und Aktoren versehen und dadurch mit dem Rest des Systems verbunden sind. Eine Verbindung aller Komponenten dieses Systems über das Internet ermöglicht somit, dass die Prozesssteuerung dezentral – teils durch die Werkstücke selbst – ablaufen kann.

Bevor es zur Herstellung eines Produktes durch ein cyber-physisches Produktionssystem kommt, wird häufig auf einen Digital Twin zurückgegriffen.

Philipp Kappus, Manager Produktion

Der Einsatz von neuen Technologien stellt ebenso einen wichtigen Bestandteil im Bereich Operational Excellence dar. Dabei ist ein rasantes Tempo in der Weiterentwicklung und Verfeinerung zu bemerken. Beispiele für solche technologischen Innovationen sind das sogenannte IoT oder additive Fertigungsverfahren.

Hinter der Abkürzung IoT verbirgt sich zu Deutsch „das Internet der Dinge“. Es ist ein wichtiger Bestandteil der Industrie 4.0 und kann zu einer Effizienzsteigerung durch Automatisierung in Ihrer gesamten Produktion beitragen. Durch die Vernetzung all Ihrer Produktionsanlagen und Güter, wird hierbei eine Kommunikation zwischen diesen und ihrem Personal ermöglicht. Allgemein basiert die Vernetzung der verschiedenen integrierten Produktionsbestandteile dabei auf Mikroprozessoren, durch die jede Ihrer Anlagen oder Produkte mit einer eigenen Adresse im Internet versehen wird. Das ermöglicht einen gezielter Daten- bzw. Informationsaustausch zwischen diesen. Damit kann das IoT entscheidend zur Automatisierung Ihrer Produktion und Prozesse beitragen.

Hinterfragen Sie Ihr gesamtes Produktionskonzept und denken Sie über disruptive Ansätze nach.

Philipp Kappus, Manager Produktion

Durch die Verwendung von IoT, Sensoren und genereller Konnektivität in modernen Produktionsprozessen können Sie eine große Datenbasis gewinnen, die eine digitale Abbildung ebendieser Prozesse in Echtzeit ermöglicht. Dieses digitale Abbild kann dann wiederum mithilfe von kognitiven Analyseansätzen ausgewertet werden. Anhand der daraus gewonnenen Erkenntnisse lassen sich Entscheidungen im Produktionsprozess autonom treffen.

Der Einsatz von Digital Twins ist dabei grundsätzlich nicht auf bestimmte Branchen beschränkt und kann in der gesamten Lieferkette Anwendung finden: zum Beispiel in der Produktion, Logistik und Instandhaltung bzw. Wartung. Gerade im Bereich der Instandhaltung können Sie Predictive Maintenance einsetzen, um den Zustand Ihrer Anlagen genauer zu bestimmen und so bedarfsgerechte Wartungen durchzuführen. Dies beugt unerwarteten Ausfällen vor und sorgt so für eine höhere Planungsgenauigkeit und zuverlässigere Produktion. Um die Effizienz weiter zu steigern, können Sie neuartige LIDAR- oder FLIR-Sensoren, innovative Datenstandards und geeignete IT-Plattformen nutzen. Ein Tipp aus der Praxis: Sprechen Sie laufend mit den einschlägigen Maschinenlieferanten in Ihrer Branche und besuchen Sie auf Fachmessen explizit die Stände von innovativen Startups.

Vertiefende Informationen zum Einsatz von Digital Twins in Ihrer Supply Chain finden Sie in diesem Artikel meines Kollegen Mark Smoliar.

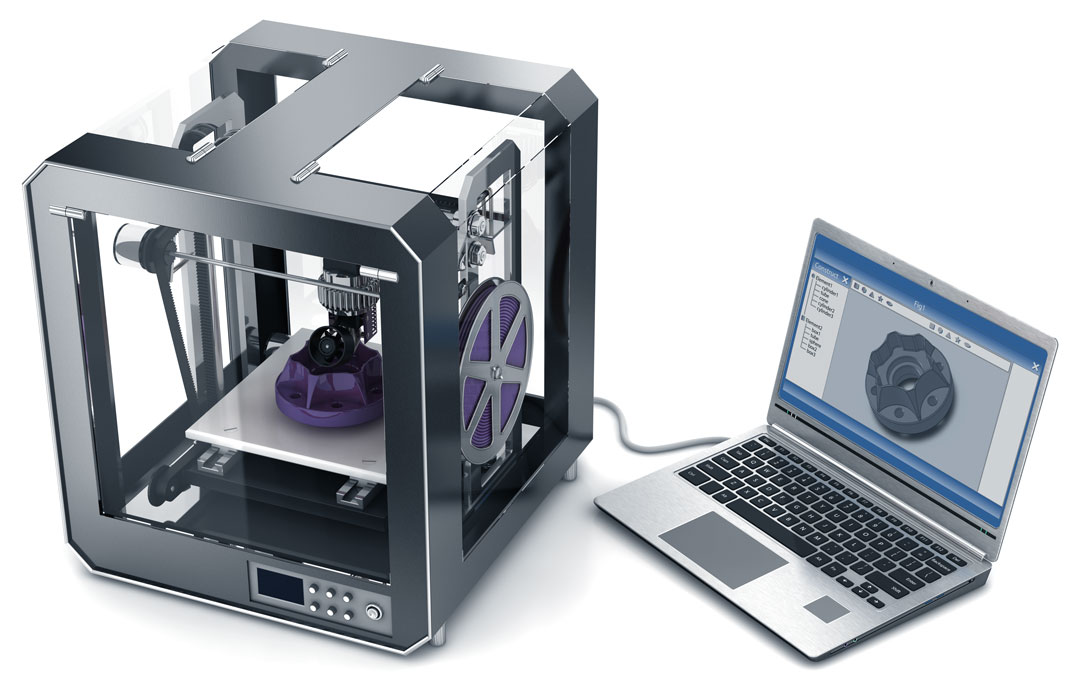

Auch additive Fertigungsverfahren finden eine immer breitere Anwendung in verschiedenen Bereichen der Industrie. Durch den gezielten Einsatz dieser Fertigungsverfahren können Sie Entwicklungszeiten verkürzen und auch die Produktion komplexer Komponenten kosteneffizienter gestalten.

In der additiven Fertigung kann der Abfall, der bei der Herstellung von Produkten entsteht, minimiert werden. Oft ermöglicht dies auch, die eingesetzte Menge an Energie zu verringern. Sie können damit unter anderem deutlich kostengünstigere Prototypen für die Entwicklung neuer Produkte kreieren. Besonders bei kleinen Losgrößen bietet sich die additive Fertigung an, da keine spezielle Form zur Herstellung benötigt wird. Dadurch profitieren Sie hierbei von einer höheren Geschwindigkeit und einer besseren Wirtschaftlichkeit. Da bei der additiven Fertigung in der Regel kaum oder nur wenige vorgefertigte Teile benötigt werden, ermöglicht dies auch, hohe Lagerbestände zu vermeiden. Zusätzlich können Sie additive Fertigungsverfahren auch einsetzen, um alte Teile zu reparieren oder wiederherzustellen – und so die Folgeverkäufe und die Loyalität ihrer Kunden steigern.

Ein Tipp aus der Praxis: Sprechen Sie laufend mit den einschlägigen Maschinenlieferanten in Ihrer Branche und besuchen Sie auf Fachmessen explizit die Stände von innovativen Startups.

Philipp Kappus, Manager Produktion

Im Rahmen der fortschreitenden Digitalisierung steigen auch die Anforderungen an die damit verbundene Cybersicherheit stetig, welche den Schutz des sogenannten Cyberspace gewährleisten soll. Dieser umfasst Themen wie zum Beispiel Cloud Computing, Big Data, IoT oder softwarebasierte Netzwerke.

Um Prozesse im Unternehmen zu optimieren, kommen bei Unternehmen heutzutage viele verschiedene digitale Anwendungen und Programme zum Einsatz. Allerdings sind diese dafür anfällig, durch gezielte Angriffe von Fremden ausgebeutet zu werden. Häufig ist das Ziel dieser Angriffe, auf Daten oder Informationen zuzugreifen oder diese zu manipulieren. Auch die reine Störung Ihres operativen Betriebes kann das Ziel solcher Angriffen sein.

Vorfälle wie die Angriffe auf die EDAG Engineering Group im März 2021 oder die FAM GmbH vom Juni 2021 zeigen, dass Cybersicherheit nicht unterschätzt werden sollte. Diese Ereignisse zeigen eindrücklich, welche Auswirkungen eine unzureichende Cybersicherheit für Sie und Ihr Unternehmen haben kann. Wie weitreichend die Folgen eines solchen Angriffs sein können, verdeutlicht der prominente Angriff auf den US-amerikanischen IT-Dienstleister Kaseya. Auch deutsche Unternehmen waren von diesem betroffen. Cyberkriminelle entwickeln sich auch stets weiter und greifen mittlerweile auf eine große Vielzahl an Möglichkeiten des Angriffs zurück. Dies umfasst unter anderem Phishing oder Schadsoftware jeglicher Art, von denen Sie sicherlich auch im privaten Umfeld bereits gehört haben. Unter dem Begriff Cybercrime-as-a-Service (CaaS) ist heute sogar der Umstand zu verstehen, dass diese Schadsoftware fast wie normale Software kommerziell auf dem Markt frei verfügbar und erhältlich ist.

Auch beim Thema Cybersicherheit kann Ihr Unternehmen auf KI und Automation zu Analysezwecken zurückgreifen, um Schadsoftware frühzeitig zu erkennen und zu bereinigen.

Philipp Kappus, Manager Produktion

Deshalb ist es wichtig, dass Sie Ihr Unternehmen gegen ebensolche Attacken verstärkt schützen, um Datenverlusten oder -beeinträchtigungen und deren oft weitreichenden Folgen vorzubeugen. Dies verlangt von Ihnen neben einem verstärkten Bewusstsein beim Austausch von Daten für die Sicherheit im Internet oder Netzwerken generell auch direkte Maßnahmen wie die Einbeziehung der gesamten Lieferkette und die Harmonisierung von Standards.

Auch beim Thema Cybersicherheit kann Ihr Unternehmen auf KI und Automation zu Analysezwecken zurückgreifen, um Schadsoftware frühzeitig zu erkennen und zu bereinigen. Allerdings werden auch diese Ansätze zunehmend zum Ziel von Attacken durch Cyberkriminelle und müssen daher ebenso geschützt werden. Dazu bieten sich besonders Deep Learning Algorithmen an, da sie sowohl große Datenmengen effizient verarbeiten können, zugleich aber auch sehr robust gegen Angriffe selbst sind.

Zwar kann und soll dieser Artikel keinen Anspruch auf Vollständigkeit haben. Dennoch hoffe ich, Ihnen einen Überblick über die aktuellen digitalen Trends und Buzzwords im Kontext von OpEx vermittelt zu haben. Da sich die Supply Chain je nach Unternehmen unterscheidet, empfehle ich Ihnen, den Einsatz der verschiedenen Technologien individuell zu prüfen und nicht auf verallgemeinernde Einschätzungen zu vertrauen.

Die neusten Trends und Technologien verfolgen wir laufend und weisen Sie in den Projekten auf potenziell sinnvolle Einsatzmöglichkeiten hin. Je nach individuellem Anwendungsfall integrieren wir diese in unseren verschiedenen Leistungen im Bereich Operational Excellence.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen